PrintySightのオーナーであるラファエル・クリアドにとって、Revopoint MetroX 3Dスキャナーの導入は、積層造形ビジネスのプロセス効率化、クライアント成果の向上、新たな機会の開拓をもたらした「ゲームチェンジャー」となりました。

設計技師から起業家への道

ラファエルが積層造形技術に興味を持ったきっかけは、設計製図技師を目指していた学生時代でした。授業を通して3Dプリンティングの可能性に目覚めた彼はこう振り返ります:

「教室の隅に置かれた小さな3Dプリンターの動作を観察し、この技術が持つ膨大な可能性に気付いたのです」。

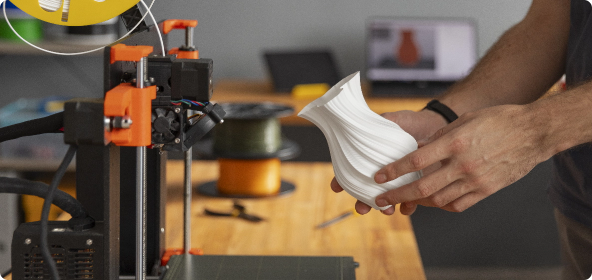

プロトタイピングや設計の研究を深めるうちに、積層造形を自身の仕事に統合。やがて逆工学(リバースエンジニアリング)とカスタム製造ソリューションを専門とするPrintySightを設立しました。

創業期の課題

事業開始当初、ラファエルは逆工学ワークフローに重大な課題を抱えていました。最大の障壁は高精度な3Dスキャナーの不足でした。「高校からスキャナーを借りる必要があり、常に利用できるわけではなかった」と説明します。

仮に使用できても、旧式の投影光技術では微細なディテールや複雑な形状の正確な捕捉が困難でした。「スキャン精度の低さが原因で、再構築に余分な調整作業が発生し、プロジェクトが長期化しました」と課題を指摘します。

転機となったMetroXの登場

Revopoint MetroX 3Dスキャナーの導入がPrintySightの転換点となりました。先進的な機能と操作性が事業のボトルネックを解消。「精度向上により複雑な形状も信頼性高く捕捉可能になり、モデル再構築プロセスが飛躍的に効率化されました」とラファエルは強調します。

さらに生産性が倍増したことでプロジェクトタイムラインが大幅に短縮。「スキャン速度と接続設定の容易さにより、逆工学作業時間を半減。ワークフロー全体の最適化を実現しました」。

MetroXを軸にしたワークフロー

ラファエルが共有する逆工学プロセス:

- 評価:従来測定ツールとの比較でスキャナー活用の価値を判

- 断現地スキャン:MetroXでクライアント先の対象物を直接捕捉

- モデリング:Fusion 360にデータを移行し機能性を考慮した3Dモデルを再構築

-

プロトタイピング:3Dプリントで試験・検証

- 納品:高精度な完成品をクライアントに提供

「MetroXの高速スキャンと信頼性の高いデータにより、スキャンから納品までの時間が劇的に短縮されました」とラファエルは述べ、厳しい納期要件への対応力を強化したと説明します。

実際のプロジェクトでの成果

MetroXの能力が特に発揮されたのがオートバイ用インテークマニホールドの製作案件です。厳密な寸法精度が要求される上、納期が逼迫していました。「旧スキャナーでは内部表面の正確な再現が困難で、誤差リスクと調整工数が懸念されました」と回想。

MetroXを活用した結果、スキャンから設計・印刷までをわずか2日で完了。「初回納品で完全適合する部品を提供でき、クライアントから高い評価を得ました」と成功事例を語ります。

競合優位性の確立

MetroXの導入により、PrintySightは明確な競争優位性を獲得。「効率性と精度が向上したことで、幅広いクライアント層に対応可能な高品質サービスを提供できるようになりました」とラファエルは分析します。

リードタイム短縮と品質向上が顧客満足度を高め、イノベーションと事業拡大に集中できる環境を構築。将来展望として「リアルタイム調整が重要な分野での新規応用展開が期待できる」と技術進化への期待を表明しました。

結論

ラファエル・クリアドとPrintySightの事例は、テクノロジーがビジネス課題を解決する変革力を如実に示しています。Revopoint MetroX 3Dスキャナーの採用により、ワークフローの合理化、生産期間の短縮、顧客満足度の向上を同時に達成。今後のさらなる成長基盤を確立しました。

コメントを残す

このサイトはhCaptchaによって保護されており、hCaptchaプライバシーポリシーおよび利用規約が適用されます。